Características de las herramientas

Las herramientas se diseñan y fabrican para cumplir uno o más propósitos específicos, por lo que son artefactos con una función técnica.

Muchas herramientas, pero no todas, son combinaciones de máquinas simples que proporcionan una ventaja mecánica. Por ejemplo, una pinza es una doble palanca cuyo punto de apoyo está en la articulación central, la potencia es aplicada por la mano y la resistencia por la pieza que es sujetada. Un martillo, en cambio, sustituye un puño o una piedra por un material más duro, el acero, donde se aprovecha la energía cinética que se le imprime para aplicar grandes fuerzas.

Las herramientas pueden ser manuales o mecánicas. Las manuales usan la fuerza muscular humana mientras que las mecánicas usan una fuente de energía externa, por ejemplo la energía eléctrica.

El término herramienta, en sentido estricto, se emplea para referirse a utensilios resistentes (hechos de hierro, como sugiere la etimología), útiles para realizar trabajos mecánicos que requieren la aplicación de una cierta fuerza física.

HERRAMIENTAS PARA MARTILLAR:

HERRAMIENTAS PARA SUGETAR:

Tenacillas: son mas pequeñas y tinen dientes se usan para unir objetos pequeños en sitios muy estrechos.

Tenacillas: son mas pequeñas y tinen dientes se usan para unir objetos pequeños en sitios muy estrechos. adaptables: tiene tres agujeros en una de sus brazos, un perno une los dos brazos. Un perno une los dos brazos , que se pueden cambiar segun la necesidad a cualquiera de los agujeros para agrandar su tamaño.

adaptables: tiene tres agujeros en una de sus brazos, un perno une los dos brazos. Un perno une los dos brazos , que se pueden cambiar segun la necesidad a cualquiera de los agujeros para agrandar su tamaño.

En fin hay variedad de alicates en formas, tamaños y estilos segun la necesidad y comodidad.

HERRAMIENTAS PARA CORTAR

algunas herramientas cortantes tienen una hoja lisa roja y afilada otras tienen la hoja dentada con el borde irregular, entre ellas tenemos:

Sierra para serrajar: cuyos dientes parecen pequeños cuchillos afilados. Esta sierra corta los troncos en su movimiento hacia adelante y hacia atras.

Sierra para serrajar: cuyos dientes parecen pequeños cuchillos afilados. Esta sierra corta los troncos en su movimiento hacia adelante y hacia atras. Sierra mecanica: Posee dientes con pequeños cinceles, planos, pero muy afilados, accionados por un motor que abre un surco a lo largo del tronco y corta en una sola direccion.

Sierra mecanica: Posee dientes con pequeños cinceles, planos, pero muy afilados, accionados por un motor que abre un surco a lo largo del tronco y corta en una sola direccion. Bisturi: Instrumento en forma de pequeño cuchillo para cortar carton , madera, plastico, entre otros.

Bisturi: Instrumento en forma de pequeño cuchillo para cortar carton , madera, plastico, entre otros. tijeras: Instrumento de acero con dos brazos moviles que cortan por el interior. Las hay de diferentes clases, segun sus usos.

tijeras: Instrumento de acero con dos brazos moviles que cortan por el interior. Las hay de diferentes clases, segun sus usos.Herramientas para dar forma y alisar:

Algunas herramientas pulidoras y modeladoras tienen un borde afilado muy cortante otras tienen centenares de minusculas puntas que raspan el material.

Lima: Instrumento de acero templado con la superficie finamente estriada en una o en dos sentidos para desgastar y pulir.

Escoplo: especie de cincel de hierro acerado, estrecho y mas grueso que ancho. Se utiliza para dar forma a la madera.

Herramientas para hacer agujeros:

Taladro: herramienta que funciona con la electricidad y sirve para hacer agujeros en paredes, madera, provisto de un motor electrico que lo hace girar muy deprisa.

Taladro: herramienta que funciona con la electricidad y sirve para hacer agujeros en paredes, madera, provisto de un motor electrico que lo hace girar muy deprisa. Punzon: Instrumento de acero templado que puede servir, cuando es puntiagudo para abrir orificios y es cilindrico o conico y en convinacion con una matriz pra cortar o embutir chapa, estampar o matrizar en frio o en caliente piezas metalicas.

Punzon: Instrumento de acero templado que puede servir, cuando es puntiagudo para abrir orificios y es cilindrico o conico y en convinacion con una matriz pra cortar o embutir chapa, estampar o matrizar en frio o en caliente piezas metalicas.Herramientas para medir y comprobar

Antes de cortar un material, es necesario medirlo, comprobar que sus medidas son las correcta, los instrumentos de medidas te ayudan a hacerlo.

Metro: tira de acero o de tela reforzada dividida en centimetros y decimetros que se emplean para medir longitudes.

Calibrador: Instrumento que sirve de patron para controlar las dimensiones de una pieza.

Nivel: Instrumento que sirve para comprobar o realizar la horizontalidad de un plan, o para determinar la diferencia de altura entre dos puntos.

plomada: pesa metalica comunmente de plomo, que cuelga del extremo de un cordel y sirve para comprobar la verticalidad de un elemento.

Herramientas para enroscar y empernar

los tornillos, las tuercas necesitan herramientas especiales que deben encajar exactamente para que puedan ejercer una fuerza necesaria por eso hay de todos los tamaños.

llaves: Instrumento o herramienta que sirve para apretar , aflojar tuercas y tornillos, para dar tensiòn o aflojar el resorte o muelle de un mecanismo. Para su mejor manejo hay que utilizar la llave adecuada.

Tornillos: Pieza cilindrica o cònica por lo general mecànica con fileteado o resalto helicoldal, todos los tonillos tienen cabezas de diferentes formas y con ranuras rectas o en cruz.

Tornillos: Pieza cilindrica o cònica por lo general mecànica con fileteado o resalto helicoldal, todos los tonillos tienen cabezas de diferentes formas y con ranuras rectas o en cruz.

Hay tornillos que ajustan solos, pero otros necesitan arandelas tuercas y chazos.

Destornilladores: Instrumento compuesto por un mango y una hoja de acero terminada en punta de diferentes formas segun su uso.

Destornilladores: Instrumento compuesto por un mango y una hoja de acero terminada en punta de diferentes formas segun su uso.

La Máquina Herramienta

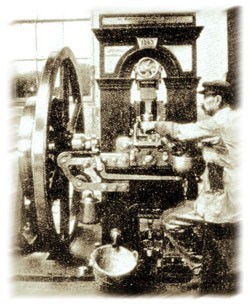

La revolución industrial supuso, entre otras muchas cosas, la mecanización de los sistemas productivos desplazando el trabajo manual en favor del trabajo realizado por máquinas. Este desarrollo tecnológico provocó no sólo una profunda transformación sociolaboral sino también de los procesos industriales necesarios para la construcción de las nuevas máquinas ya que, para su desarrollo y fabricación, precisaban de herramientas y maquinaria específicas. Esta es la función de la máquina-herramienta, que se define como el tipo de maquinaria capaz de transformar otros materiales (principalmente metales) en herramientas o componentes necesarias para construir otras máquinas. Desde su aparición en el siglo XVIII este tipo de maquinaria ha empleado diferentes fuentes de energía (energía animal, hidráulica, vapor, motores de combustión interna) aunque hoy en día casi todas funcionan con energía eléctrica. Las máquinas-herramienta pueden operarse manualmente aunque en la actualidad casi todas cuentan con sistemas automatizados controlados por ordenador que permiten elaborar piezas más complejas con mayor precisión, flexibilidad y seguridad.

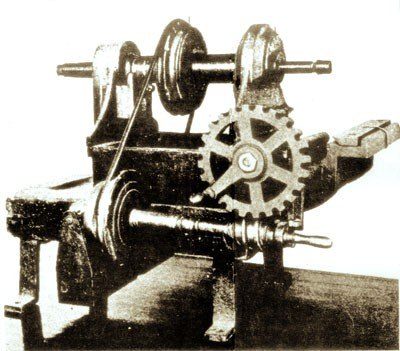

Detalle del sistema de poleas. Museo de la Máquina Herramienta.

Evolución hasta el siglo XVII

Desde la prehistoria, la evolución tecnológica de las máquinas-herramienta se ha basado en el binomio herramienta-máquina. Durante siglos, la herramienta fue la prolongación de la mano del hombre hasta la aparición de las primeras máquinas rudimentarias que ayudaron en su utilización. Aunque en la antigüedad no existieron máquinas-herramienta propiamente dichas; sin embargo, aparecieron dos esbozos de máquinas para realizar operaciones de torneado y taladrado.

En ambos casos, utilizando una de las manos, era necesario crear un movimiento de rotación de la pieza en el torneado y de la herramienta en el taladrado. Debido a esta necesidad nació el llamado “arco de violín”, instrumento de accionamiento giratorio alternativo compuesto de un arco y una cuerda, utilizado desde hace miles de años hasta la actualidad en que todavía se utiliza de forma residual en algunos países. Hacia 1250 nació el torno de pedal y pértiga flexible accionado con el pie, representando un gran avance sobre al accionado con arco de violín puesto que permitía tener las manos libres para el manejo de la herramienta de torneado.

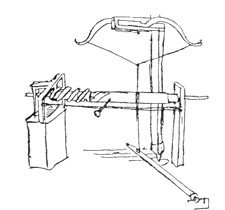

Grabado de torno accionado por arco (1435), principio de funcionamiento todavía en uso en algunos países

Hasta finales del siglo XV no se producen nuevos avances. Leonardo da Vinci, en su “Códice a Atlántico”, realizó un boceto de varios tornos que no pudieron construirse por falta de medios, pero que sirvieron de orientación para próximos desarrollos. Se trataba de un torno de roscar de giro alternativo, otro de giro continuo a pedal y un tercero para roscado con husillo patrón y ruedas intercambiables.

Para principios del siglo XVI Leonardo da Vinci había diseñado las tres principales máquinas para el acuñado de monedas: la laminadora, la recortadora y la prensa de balancín. Según parece, estos diseños sirvieron a Cellini para construir una rudimentaria prensa de balancín en 1530, pero la puesta en práctica generalizada se atribuye a Nicolás Briot en 1626.

El descubrimiento de la combinación del pedal con un vástago y una biela permitió su aplicación en primera instancia a las ruedas de afilar, y poco después a los tornos. Así, después de tantos siglos, nació el torno de giro continuo llamado de pedal y rueda, lo que implicaba el uso de biela-manivela que debía de ser combinado con un volante de inercia para superar los puntos muertos, “alto y bajo”

A finales de la edad media se utilizan la máquina afiladora que emplea la piedra giratoria abrasiva, el taladro de arco, el berbiquí y el torno de giro continuo, que trabajan con deficientes herramientas de acero al carbono. Se usan martillos de forja y rudimentarias barrenadoras de cañones, accionadas por ruedas hidráulicas y transmisiones de engranajes de madera tipo “linterna”. Se inició la fabricación de engranajes metálicos principalmente de latón, aplicados a instrumentos de astronomía y relojes mecánicos. Leonardo da Vinci dedicó mucho tiempo a calcular relaciones de engranajes y formas ideales de dientes. Se pensó que ya existían todas las condiciones para un fuerte desarrollo pero no fue así, puesto que hasta mediados del siglo XVII el desarrollo tecnológico fue prácticamente nulo.

El torno de giro continuo, con la introducción de algunas mejoras, se siguió utilizando durante mucho tiempo. Se introdujeron elementos de fundición, tales como la rueda, los soportes del eje principal, contrapunto, apoyo de la herramienta y, hacia 1568, el mandril. Se empezaron a mecanizar pequeñas piezas de acero, pero tardó muchos años en generalizarse. El reverendo Plumier, en su obra “L´Art de tourner” escrita en 1693, señala que se encuentran pocos hombres capaces de tornear hierro.

El francés Blaise Pascal, niño prodigio en matemáticas, enuncia el principio que lleva su nombre en el “Tratado del equilibrio de los líquidos” en 1650. Descubrió el principio de la prensa hidráulica, pero a nadie se le había ocurrido su aplicación para usos industriales hasta que Bramach patenta en Londres su invención de una prensa hidráulica en 1770. Pero parece que fueron los franceses hermanos Perier, entre 1796 a 1812, quienes desarrollaron prensas hidráulicas para el acuñado de moneda. Es a partir de 1840 cuando Cavé inicia la fabricación de prensas hidráulicas de elevadas presiones.

Boceto de un torno de pedal y doble pértiga de Leonardo da Vinci, que no llegó a construirse por falta de medios (siglo XV)

En los siglos XVII y XVIII, los fabricantes de relojes e instrumentos científicos usan tornos y máquinas de roscar de gran precisión, destacando el torno de roscar del inglés Jesé Ramsden construido en 1777. En un soporte de hierro de perfil triangular se colocaba el porta-herramientas, que podía deslizarse longitudinalmente. Con una manivela accionada a mano y a través de un juego de engranajes hacia girar la pieza a roscar colocada entre puntos y, al mismo tiempo, por medio de un husillo de rosca patrón se conseguía el avance o paso de rosca deseado.

Siglo XVIII: nueva fuente de energía

El siglo XVIII fue un periodo en el que el hombre dedicó todos sus esfuerzos a lograr la utilización de una nueva fuente de energía. El francés Denis Papin, con el experimentó de su famosa marmita, realizado en 1690, dio a conocer el principio fundamental de la máquina de vapor. Poco después, en 1712, Thomas Newcomen inició la construcción de rudimentarias máquinas de vapor - máquinas de fuego - que fueron utilizadas para achicar el agua en las minas inglesas. Pero definitivamente fue James Watt quien ideó y construyó la máquina de vapor para usos industriales.

Watt concibió su idea de máquina de vapor en 1765, pero no solucionó los problemas para construir una máquina válida para usos industriales hasta quince años más tarde, en 1780. Después de muchos intentos fallidos, y debido a que no era posible obtener tolerancias adecuadas en el mecanizado de cilindros con las barrenadoras-mandrinadoras de la época por haber sido ideadas para el mecanizado de cañones, fue John Wilkinson en 1775 quien construyó, por encargo de Watt, una mandrinadora mas avanzada técnicamente y de mayor precisión, accionada igual que las anteriores por medio de una rueda hidráulica. Con esta máquina, equipada con un ingenioso cabezal giratorio y desplazable, se consiguió un error máximo: “del espesor de una moneda de seis peniques en un diámetro de 72 pulgadas”, tolerancia muy grosera pero suficiente para garantizar el ajuste y hermetismo entre pistón y cilindro.

La máquina de Watt fue el origen de la primera revolución industrial; produciéndose trascendentales cambios tecnológicos, económicos y sociales; pero su construcción no hubiera sido posible sin la evolución técnica, como hemos visto, de la máquina-herramienta. La máquina de vapor proporcionó potencias y regularidad de funcionamiento inimaginables hasta ese momento; pero además no estaba supeditada a la servidumbre de un emplazamiento determinado.

Durante las guerras napoleónicas se puso de manifiesto el problema que creaba la falta de intercambiabilidad de piezas en el armamento. Era un problema al que había que encontrar una solución, fabricando piezas intercambiables. Había que diseñar máquinas-herramienta adecuadas, puesto que no había uniformidad en las medidas ni las máquinas-herramienta existentes podían considerarse como tales.

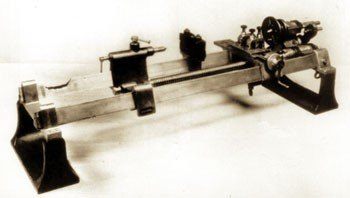

El inglés Henry Maudslay, uno de los principales fabricantes de máquinas-herramienta, fue el primero que admitió la necesidad de dotar de mayor precisión a todas las máquinas diseñadas para construir otras máquinas. En 1897 construyó un torno para cilindrar que marcó una nueva era en la en la fabricación de máquinas-herramienta. Introdujo tres mejoras que permitieron aumentar notablemente su precisión: la construcción de la estructura totalmente metálica, la inclusión de guías planas de gran precisión para el deslizamiento del carro porta-herramientas y la incorporación de husillos roscados-tuerca de precisión para el accionamiento de los avances. Elementos mecánicos que siguen siendo esenciales en la actualidad.

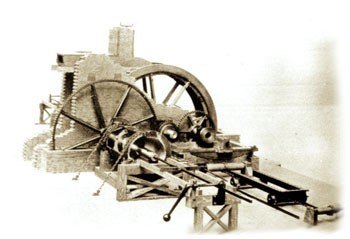

Mandrinadora de J. Wilkinson accionada por rueda hidráulica, fabricada en 1775 por encargo de James Watt. Se consiguió una precisión “del espesor de una moneda de seis peniques en un diámetro de 72 pulgadas” (Science Museum, Londres).

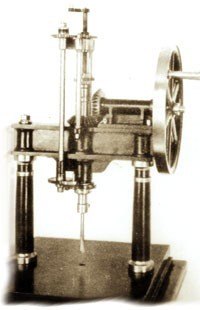

Taladro de sobremesa totalmente metálico, con giro de eje porta brocas accionado a mano o por transmisión fabricado por Nasmyth en 1938 (Science Museum, Londres).

Siglo XIX: desarrollo industrial

En 1800, Mudslay construyó el primer torno realizado enteramente de metal para roscar tornillos, siendo su elemento fundamental el husillo guía patrón. Se dice que Maudslay dedicó diez años de trabajos para conseguir un husillo patrón satisfactorio.

Para completar el ciclo y tener una referencia de partida, era necesario poder medir con precisión las piezas fabricadas, con el objeto de cumplir las especificaciones para ser intercambiables, Maudslay construyó un micrómetro de tornillo en 1805 para su propia utilización, que bautizó con el nombre de El señor Canciller. James Nasmyth, discípulo aventajado de Maudslay, señaló, refiriéndose a este sistema de medición, que podía medir la milésima parte de la pulgada. Maudslay construyó en 1803 la primera amortajadora vertical para sacar chaveteros a poleas y engranajes y otras máquinas diversas.

Si la máquina de vapor fue el motor que hizo posible el desarrollo del maquinismo, proporcionando la energía necesaria, el desarrollo industrial del siglo XIX fue posible gracias al diseño y fabricación de diversos tipos de máquinas y procesos de trabajo, aplicados a la fabricación de piezas metálicas de todo tipo. La fabricación de las máquinas de vapor, barcos, material de ferrocarril, automóviles, trenes de laminación para la siderurgia, maquinaria textil etc., solamente se puede realizar utilizando máquinas-herramienta. Con la particularidad de que la máquina-herramienta. es el único medio existente con el que se pueden fabricar otras máquinas-herramienta y, en general, también el único medio para fabricar cualquier otra máquina o elemento construido con materiales metálicos.

La influencia de Maudslay en la construcción de máquinas-herramienta británicas perduró durante gran parte del siglo XIX a través de sus discípulos. Los tres más importantes fabricantes de la siguiente generación: Richard Roberts y Joseph Whitworth habían trabajado a sus órdenes y James Nasmyth fue su ayudante personal. Durante todo el siglo XIX se construyeron una gran variedad de tipos de máquinas-herramienta para dar respuesta, en cantidad y calidad, al mecanizado de todas las piezas metálicas de los nuevos productos que se iban desarrollando.

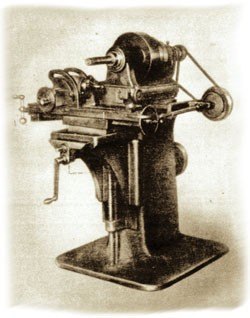

Primera fresadora universal, fabricada por Joseph R. Brown en 1862. Estaba equipada con divisor, consola con desplazamiento vertical, curso transversal y avance automático de la mesa longitudinal con la aplicación de la transmisión Cardan

Se hace necesario planear planchas de hierro para sustituir el cincelado, por lo que nace el primer cepillo puente práctico de uso industrial fabricado por Richad Roberts en Inglaterra en 1817, que incorpora una guía en V y la otra plana para el desplazamiento de la mesa porta piezas. En 1836 Whitworth fabricó un pequeño cepillo puente para mecanizar piezas de 1.280 mm., de longitud por 380 de ancho. La necesidad de sustituir el trabajo de cincel y lima, en piezas pequeñas fue la razón que motivó a James Nasmyth en 1836 a diseñar y construir la primera limadora, bautizada con el nombre de “brazo de acero de Nasmyith”. En 1840 Whitworth perfeccionó esta máquina, incorporando un dispositivo automático descendente del carro porta-herramientas.

Hacia 1817 se produce un avance importante en la acuñación de monedas, al desarrollar el mecánico alemán Dietrich Uhlhöm una prensa acodada conocida como prensa monedera, que es perfeccionada por la empresa Ludwig Lówe. El francés Thonelier fabrica una prensa similar e introduce el procedimiento de virola partida. A partir de 1863, La Maquinista Terrestre y Marítima de Barcelona inicia la fabricación de prensas tipo Thonelier para la Casa de la Moneda de Madrid. En la Exposición de París de 1867, el francés Cheret presentó la novedad de una prensa mecánica de fricción. Las primeras máquinas de este tipo se pusieron en funcionamiento en la Fabrica de la Moneda de París. Poco después en 1870, la empresa americana Blis & Williams fabricó y comercializó las primeras prensas de excéntrica.

Las primeras operaciones de fresado antes de la construcción de máquinas especificas para este trabajo se realizaron en tornos accionados a pedal, pero el nacimiento y su evolución esta relacionado, con la guerra de la independencia, cuando la colonia británica en América tuvo que acometer su propio desarrollo industrial. La necesidad de fabricar armamento en grandes series fue el factor determinante en el desarrollo del fresado. El americano Ely Whitney recibió el encargo de fabricar gran cantidad de fusiles para el gobierno de su país. Estudió la posibilidad de fabricación en serie, para lo que diseño y construyó en 1818 la primera máquina de fresar. Estaba compuesta de un armazón de madera soportado por cuatro patas de hierro forjado. La mesa porta-piezas se desplazaba longitudinalmente sobre guías en forma de cola de milano y, entre otros mecanismos, destacaba un eje sinfín que se podía embragar y desembragar sobre una corona dentada alojada en el husillo del carro. En 1830 se construye una fresadora totalmente metálica a la que se incorpora un carro para la regulación vertical.

Torno para cilindrar de Maudslay, que marcó una nueva era (1797). Su influencia en las máquinas-herramienta británicas perduró durante gran parte del siglo XIX a través de sus discípulos

En 1848 el destacado ingeniero americano Howe introduce nuevas prestaciones, incorporando poleas de tres escalones y desplazamientos en sentido vertical, longitudinal y transversal. Dos años después diseña la primera fresadora copiadora de perfiles e influye decisivamente en la introducción de otras importantes mejoras. Un avance muy importante se produce en 1862, cuando J. R. Brown construyó la primera fresadora universal equipada con divisor, consola con desplazamiento vertical, curso transversal y avance automático de la mesa longitudinal con la aplicación de la transmisión Cardan. Con la fresadora universal construida en 1884 por Cincinnati, a la que se incorpora por vez primera un carnero cilíndrico desplazable axialmente, se alcanza el máximo desarrollo de este tipo de máquinas. Por la influencia que ha tenido en la construcción de los actuales centros de fresado de CNC, cabe destacar la fresadora del francés P. Huré construida en 1894, que incorporaba un ingenioso cabezal con el cual, mediante previo movimiento giratorio, podía trabajar en horizontal, vertical y otras posiciones.

Hacia 1840 se desarrolla una máquina que era imprescindible para el forjado de piezas de ferrocarril. Paralelamente, Bourdon en Francia y Nasmyth en Inglaterra desarrollan y construyen el martillo pilón accionado por vapor. Fue el método idóneo para el batido de grandes masas de acero hasta que aparecieron los martillos de caída libre a finales del siglo XIX.

Ante la necesidad de taladrar piezas de acero, cada vez más gruesas, Nasmyth fue el primero que construyó hacia 1838, un taladro de sobremesa totalmente metálico, con giro de eje porta brocas accionado a mano o por transmisión. Algunos años después, en 1850, Whitworth fabricó el primer taladro de columna accionado por transmisión a correa y giro del eje porta brocas, a través de un juego de engranajes cónicos. Llevaba una mesa porta piezas regulable verticalmente mediante el sistema de piñón cremallera. En 1860 se produce un acontecimiento muy importante para el taladrado, al inventar el suizo Martignon la broca helicoidal. El uso de estas brocas se generalizó rápidamente, puesto que representaba un gran avance en producción y duración de la herramienta con relación a las brocas punta de lanza utilizadas hasta la citada fecha.

El inglés Joseph Whitworth, influenciado por su maestro Maudslay en los avances relacionados con la precisión, importancia tornillo-tuerca, construyó una máquina de medición que mejoraba la precisión de la construida por Maudslay, y estaba especialmente interesado en buscar la solución para el problema de las guías de máquina-herramienta, y otras superficies que debían ser auténticamente planas. Después de un intenso estudio, en 1840 presentó un escrito en la Asociación Británica en Glasgow, titulado: “Una autentica superficie plana, en lugar de ser de uso común se considera prácticamente desconocida”, en el que describía el método para obtener una superficie plana partiendo de tres piezas metálicas planas.

Whitworth perfecciona el torno paralelo, de tal manera que el monopolea de 1850 ha tenido vigencia hasta nuestros días, y sólo fue mejorado a partir de 1890 con la incorporación de los americanos de la Caja Norton. Whitworth, además de fabricante de muchas y buenas máquinas, destacó en la fabricación de herramientas y fue quien solucionó la anarquía de roscas y los perjuicios que se derivaban de esta situación. Desarrolló el sistema de roscas Whitworth, basado en la pulgada. Introducido rápidamente en la industria, en 1841 fue adoptado por el Institute of Civil Engineers de Inglaterra. Los americanos no aceptaron esta normalización, adoptando en 1868 el sistema Seller, que difería muy poco del sistema inglés.

Co de Whitney, construida en 1818 para fabricar gran cantidad de fusiles en serie durante la guerra de la independencia americana. Destacaba un eje sinfín que se podía embragar y desembragar sobre una corona dentada alojada en el husillo del carro.

Hasta 1850 los ingleses fueron los lideres y prácticamente los únicos fabricantes de máquinas-herramienta; pero a partir de esa fecha se dedicaron principalmente al diseño y la fabricación de grandes máquinas, con el fin de dar solución al mecanizado de piezas para los ferrocarriles en cuyo desarrollo estaban comprometidos. Fue a partir de este momento cuando los americanos se impusieron en el ámbito mundial en la fabricación de maquinaria ligera desarrollando, hasta finales del siglo XIX, nuevos e importantes tipos de máquinas-herramienta universales y de producción, para mecanizar tornillería, piezas de máquinas de coser y escribir, armamento, maquinaria agrícola etc.

Ante la necesidad de realizar diferentes operaciones en un mismo amarre de pieza, hacia 1854 se incorporaron torretas revolver a tornos convencionales para fabricar tornillería y pequeñas piezas de revolución. Pocos años después, en 1858, H.D. Stone diseñó el primer torno revolver fabricado por “Jones & Lamson” a partir de barra; pero fue a partir de 1860 cuando las empresas “Brown & Sharpe” y “Pratt & Whiney" empezaron a fabricar con normalidad este tipo de máquinas.

Como complemento del torno revólver, hacia 1870 se desarrollaron tornos automáticos para dar solución a la producción en grandes series de pequeñas piezas de revolución. El primer torno fue diseñado por Spencer y fabricado por “Hartford Machine Screw”. “Pratt & Whitney” construye el primer tono automático con cargador de piezas en 1898 y el mismo año “The National Acme”, el primer torno multihusillo.

A partir de 1865 las prestaciones de las máquinas aumentan al equiparse con nuevas herramientas fabricadas con acero aleado, descubierto por Robert Mushet. Esto permite doblar la capacidad de mecanizado en relación con las herramientas de acero al carbono al crisol conocidas hasta entonces.

En París en 1843 los franceses fabricaron la primera muela artificial, iniciándose el proceso de sustitución de las piedras de arenisca. Para el rectificado de piezas cilíndricas fue utilizado en primera instancia el torno; acoplando en su carro longitudinal un cabezal porta-muelas, weighted grinding lathe. En 1870 “Brown Sharpe”, fabrica y ofrece al mercado la primera rectificadora universal, que no alcanzó tal cualidad hasta que en 1880 se le añadió un dispositivo para el rectificado interior. La misma empresa desarrolla el rectificado de superficies planas, construyendo una pequeña rectificadora en 1880 para piezas pequeñas y una rectificadora puente en 1887 para piezas grandes.

El verdadero desarrollo del rectificado de producción con herramientas abrasivas no se inicia hasta finales del siglo XIX. Dos circunstancias favorecieron este desarrollo. Por un lado, la exigencia de la industria del automóvil que solicita piezas de acero templado y acabadas con un alto grado de calidad y, por otro, el descubrimiento, en 1891, por parte de Edward Goodrich Acheson, del carburo de silicio, carborundum: El descubrimiento de Acheson permitió disponer de una potente herramienta para desarrollar grandes velocidades de corte, propiciando la construcción de máquinas más potentes y precisas para dar respuesta a las nuevas exigencias de calidad. Para finales del siglo XIX, la empresa inglesa Churchil y las americanas Norton, Landis, Blanchar, Cincinnati, etc., habían desarrollado prácticamente todas los tipos rectificadoras que, en su arquitectura y componentes mecánicos, se utilizan en nuestros días.

A partir de 1898, con el descubrimiento del acero rápido por parte de Taylor y White, se fabrican nuevas herramientas con las que se triplica la velocidad periférica de corte, aumentando la capacidad de desprendimiento de viruta, del orden de siete veces, utilizando máquinas adaptadas a las nuevas circunstancias.

Con la fresadora universal construida en 1884 por Cincinnati, a la que se incorpora por vez primera un carnero cilíndrico desplazable axialmente, se alcanza el máximo desarrollo de este tipo de máquinas

Siglo XX: hasta 1940

El nuevo siglo se recibió como el inicio de una nueva era, que ofrecía grandes posibilidades de progreso. En los Estados Unidos circulaban alrededor de 8.000 automóviles, pero no existía una industria organizada ni los miles de productos que se han desarrollado durante el siglo XX, pero había ilusión y una fuerte confianza en el futuro.

El sistema de generación polifásico de Tesla en 1887 hizo posible la disponibilidad de la electricidad para usos industriales, consolidándose como una nueva fuente de energía capaz de garantizar el formidable desarrollo industrial del siglo XX. Aparece justo en el momento preciso, cuando las fuentes de energía del siglo XIX se manifiestan insuficientes. Los motores de corriente continua fabricados a pequeña escala, y los de corriente alterna, reciben un gran impulso a principios de siglo, reemplazando a las máquinas de vapor y a las turbinas que accionaban hasta ese momento las transmisiones de los talleres industriales. Poco después, muy lenta pero progresivamente, se acoplan directamente de forma individualizada a la máquina-herramienta.

A principios de siglo no se exigían tolerancias de fabricación superiores a 0,001 de pulgada debido, por un lado, a que todavía no hacia falta mayor precisión para los productos que se fabricaban y, por otro, a que las máquinas-herramienta no habían alcanzado un mayor grado de precisión. Pero ante las nuevas exigencias de calidad empezaron a utilizarse tolerancias en milésimas de metro a partir de 1910. Estados Unidos era el fabricante mundial de micrómetros a principios de siglo, y la medición de la precisión máxima en un taller dependía de este instrumento.

La exigencia de calidad y la fuerte evolución productiva del automóvil contribuyeron al desarrollo de la máquina-herramienta, la metrología y la aplicación de los procedimientos de fabricación en masa. La fabricación de piezas intercambiables aumenta constantemente, y se hace necesario mejorar las prestaciones de matricería y utillaje. Para dar respuesta al problema, el ingeniero suizo Prrenond Jacot diseña y fabrica una punteadora vertical con mesa de coordenadas polares, en la que se ejecutan operaciones con una precisión jamás lograda hasta entonces.

En 1908 Henry Ford fabrica el primer automóvil producido en serie, modelo T, y en 1911 instala el primer transportador en cadena en Highland Park, iniciando la producción en masa. Se perfeccionan una gran cantidad de máquinas-herramienta adaptadas a las características exigidas por la industria del automóvil.

Desde principios del siglo XX hasta el nacimiento del control numérico (CN) e incluso después, se mantienen prácticamente en todas las máquinas las formas arquitectónicas que, en este sentido, alcanzaron su plenitud a finales del siglo XIX. Sin embargo evolucionaron y se construyeron otras más potentes, rígidas, automáticas y precisas, pudiendo alcanzar mayores velocidades de giro, con la incorporación a los cabezales de cojinetes o rodamientos de bolas; contribuyendo rentablemente al extraordinario incremento de productividad logrado por la industria en general y en especial por la automovilística y aeronáutica.

Esta evolución fue debida fundamentalmente, por un lado, al descubrimiento de nuevas herramientas de corte como hemos visto: carburo de silicio, acero rápido y, a partir de 1926, se produce otro avance importante con el descubrimiento por parte de la empresa alemana Krupp del carburo cementado metal duro, presentado en la feria de Leipzig en 1927 con la denominación de Widia. Por otro lado se registra la automatización de diversos movimientos mediante la aplicación de motores eléctricos, sistemas hidráulicos, neumáticos y eléctricos.

La aplicación de accionamientos hidráulicos, primero en rectificadoras y después en tornos copiadores, etc., se hizo posible, por una parte, debido al perfeccionamiento en la construcción de cilindros precisos y herméticos,y, por otra, al desarrollo de bombas capaces de bombear aceite a presión para el accionamiento de los citados cilindros. Esto fue posible gracias a la capacidad de dos grandes ingenieros: el americano Janney, que diseñó y fabricó en 1906 una bomba de pistones de caudal variable, y el inglés Hele Shaw que construyó, en 1912, una bomba giratoria a pistones radiales y caudal variable.

A partir de 1925 en Estados Unidos las revistas especializadas tratan de las unidades autónomas de mecanizado y nace la noción de transferencia de las piezas a mecanizar. Teniendo en cuenta que, salvo algunas excepciones, todas las operaciones de mecanizado que combinan la rotación de una herramienta con un movimiento de avance se pueden realizar con estas unidades; se ha descubierto la máquina ideal para que, dispuesta en línea, pueda realizar distintas operaciones mediante transferencia de la pieza a mecanizar. A partir del año 1945 las fábricas de automóviles utilizan de manera generalizada máquinas transfer, compuestas de unidades autónomas, en el mecanizado de bloques y culatas.

Siglo XX: a partir de 1941

En 1943 se estaba desarrollando un nuevo procedimiento de trabajo revolucionario. El matrimonio de científicos rusos Lazarenko, anuncia su descubrimiento y pone en marcha los primeros dispositivos que permitieron posteriormente el mecanizado por electroerosión. Hacia 1950 aparecieron las primeras máquinas, en las que básicamente se utilizaban elementos de otras convencionales a las que se incorporaba un generador, un tanque para el dieléctrico, electrodo con la forma del molde a mecanizar, etc. En 1955 aparecen en Estados Unidos las primeras máquinas de electroerosión concebidas como tales para realizar mecanizados por penetración; revolucionando el difícil y costoso sistema de fabricación de moldes y estampas. Muchos años más tarde, apoyándose en el control numérico, se desarrolla la electroerosión por hilo, que permite el corte de perfiles complicados y precisos mediante un electrodo constituido por un alambre muy delgado y una trayectoria de pieza controlada por control numérico.

La primera máquina-herramienta fabricada en España: la prensa tipo Thonelier, construida por "La Maquinista Terrestre y Marítima" en 1863 para la Casa de la Moneda de Madrid. Fabricó las primeras pesetas, ahora desaparecidas.

La electrónica - y la informática que está soportada por la primera - han provocado una nueva revolución industrial. El punto de partida hay que situarlo en 1945, cuando dos científicos de la Universidad de Pennsilvanya, John W. Manclhy y J. Presper Ecker crearon la primera computadora electrónica digital que ha funcionado realmente en el mundo. Se denominó ENAC, era voluminosa, consumía mucha energía y era difícil de programar, pero funcionaba.

En 1948, John Parson inicia la aplicación del control numérico a la máquina-herramienta, con el objeto de resolver el problema del fresado de superficies complejas tridimensionales para la aeronáutica. En 1949 Parson contrató con el Instituto Tecnológico de Massachussets el diseño de los servomecanismos de control para una fresadora. En 1952 funcionaba un control experimental, aplicado a una fresadora Cincinnati. La programación utilizaba un código binario sobre cinta perforada, y la máquina ejecutaba movimientos simultáneos coordinados sobre tres ejes. En 1955 se presentan unas pocas máquinas en la Feria de Chicago, gobernadas por tarjetas y cintas perforadas La U.S. Air Force se interesa por el sistema y formula un pedido de 170 máquinas-herramienta por valor de cincuenta millones de dólares, beneficiándose del mismo varios prestigiosos fabricantes americanos. Pero los modelos desarrollados durante los años cincuenta y sesenta fueron poco eficaces y resultaron muy caros.

Fue a partir de los años setenta, con el desarrollo de la microelectrónica, cuando el CN pasa a ser control numérico por computadora (CNC) por la integración de una computadora en el sistema. Pero definitivamente fue durante los años ochenta cuando se produce la aplicación generalizada del CNC, debido al desarrollo de la electrónica y la informática, provocando una revolución dentro de la cual todavía estamos inmersos.

Además de su incorporación a las fresadoras, la aplicación del control numérico se extendió a mandrinadoras, tornos y taladros. Pero rápidamente se comprobó que existía un potencial de automatización superior al que podía obtenerse sobre máquinas clásicas y surgió un nuevo concepto de máquina: el llamado centro de mecanizado. Nace así una máquina-herramienta capaz de fresar, taladrar, roscar, mandrinar, etc., que incluye un almacén de herramientas y un sistema de cambio automático de las mismas, de forma que el control numérico ordena las posiciones y trayectorias de las piezas y herramientas, velocidades de avance, giro de herramientas y selección de las mismas.

Desde hace varios años hay que destacar la creciente demanda para equipar las máquinas avanzadas con sistemas de carga y descarga automática con manipuladores, robots articulados, pórticos, etc., convirtiendo la máquina individual en una pequeña célula flexible. Esto se debe a la exigencia de la industria transformadora, principalmente de la automoción, que ha puesto en práctica procesos de fabricación discontinua, noción que cubre la fabricación en series pequeñas y grandes.

Nos hallamos ante una revolución que está pasando de una economía sustentada en los principios de la mecánica, esto es, en la producción en masa, en el carácter uniforme de los productos, etc. a una economía que se caracteriza por la flexibilidad, la rápida reacción a la evolución de los mercados, la adaptabilidad de los productos, etc. Para ello ha sido necesario integrar tecnologías basadas en la mecánica y la electrónica - mecatrónica - lo que ha supuesto entrar en una nueva cultura industrial condicionada por un enfoque global y pluridisciplinario de los problemas de producción.

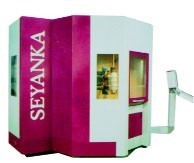

Seyanka, muestra de la tecnología más avanzada en la actualidad. Se trata de una arquitectura de cinemática paralela de tipo hexápodo, desarrollada por la Fundación Tekniker. Todavía falta algún tiempo para que se generalice. En el futuro, tal vez, este tipo de máquinas sean consideradas historia.

Se avanzó tal vez demasiado en una dirección y parece que se ha frenado la implantación de líneas de fabricación flexibles, a favor de las células, más rentables, más fiables y con menos problemas de mantenimiento, sin que esto excluya que estas células estén concebidas de forma que en el futuro puedan integrarse en sistemas más complejos, orientados a la fabricación automática. En la actualidad se avanza en la fabricación de células o líneas que integran distintos tipos de máquinas e instalaciones, con el objeto de realizar el proceso completo de piezas en una sola sujeción, lo mismo para piezas prismáticas que de rotación.

El alto grado de automatización no ha corregido suficientemente el grado de utilización; poniéndose de manifiesto deficiencias existentes en cuanto a disponibilidad de máquinas y sistemas, y por lo tanto una insuficiente productividad con relación a su elevado coste. En la mayoría de los casos, cuando se inicia el proceso de mecanizado de piezas en una máquina solamente el 40% del tiempo total disponible están siendo mecanizadas, y el 60% restante se consume en cambio de utillaje, carga y descarga de pieza, posicionado, averías, rotura y afilado de herramientas, etc.

Sin embargo, la situación actual de la microelectrónica, con la posibilidad de adquirir controles abiertos basados en ordenadores personales; permite incorporar y procesar, en las máquinas avanzadas, aparatos de medición automática, sensores para detectar averías, vibraciones, desgaste o rotura de herramientas, etc., dotándolas de un alto grado de autonomía, lo que permitirá realizar un trabajo prolongado sin vigilancia, tanto cuando estas máquinas trabajan individualmente que cuando son incorporadas a un sistema.

Hemos asistido a un período de grandes avances tecnológicos en el diseño y la construcción de máquinas-herramienta, pero parece necesario continuar revisando conceptos y proceder a optimizar la aplicación de la tecnología existente. Los usuarios en general exigen mayor disponibilidad de máquinas y sistemas, esto es mayor grado de utilización, o sea más tiempo desprendiendo viruta. Piden máquinas más adaptadas a sus necesidades, más fiables y de mayor calidad y precisión. Por otro lado, a un gran número de máquinas se les está exigiendo mayor precisión y fiabilidad, más potencia y disponibilidad para trabajar a alta velocidad, lo cual supone dotarlas de mayor rigidez.

En las máquinas que trabajan por deformación, en la que la prensa es el exponente típico, el impacto de la electrónica ha sido menor en general que entre las que trabajan por desprendimiento de viruta. Sin embargo, ha representado una revolución su aplicación a las punzonadoras, plegadoras, máquinas de corte por láser y algunos tipos de máquinas que combinan el corte por punzonado y por láser.

Se ha intentado introducir y generalizar la aplicación de nuevos materiales, principalmente en estructuras de máquinas, utilizando hormigón reforzado con resinas termoestables y granito sintético, mezcla de granito y resina epoxy, pero resulta difícil desplazar al palastro o a la tradicional fundición gris, que sigue siendo un material económico y eficaz, del que además se conocen muy bien sus características y comportamiento en el tiempo. Hay que destacar positivamente el desarrollo de máquinas-herramienta de estructuras paralelas tipo hexápodos, especialidad en la que el Centro Tecnológico Tekniker ha adquirido buena experiencia durante los últimos años. Tienen la ventaja de ser muy simples en su arquitectura, pero todavía no sirven para grandes potencias, siendo su programación compleja.

En el aspecto mecánico se ha evolucionado menos, aunque cabe destacar el desarrollo de mandrinos de giro de alta velocidad utilizados en el “fresado de alta velocidad”. En cuanto al accionamiento de desplazamientos, cabe destacar en determinadas aplicaciones la introducción paulatina de los llamados “motores lineales”. La gran ventaja de este sistema es que permite alcanzar elevadas velocidades de desplazamiento, disminuyendo el rozamiento considerablemente al no existir ningún apoyo físico entre rotor y estator.

Durante los últimos veinte años se ha producido un desarrollo muy positivo en la fabricación de herramientas. El diseño de plaquitas diseñadas con nuevas formas geométricas, adaptadas a las características del material y su proceso de mecanizado, ha mejorado notablemente el rendimiento de las herramientas de corte. Complementariamente, la técnica de recubrimiento en fabricación de herramientas de metal duro, recubiertas de una fina capa de nitruro o carbonitruro de titanio mediante el procedimiento de deposiciones químicas de vapor (CVD) ha contribuido de forma muy importante al incremento de la producción de las modernas máquinas de CNC. Con los mismos resultados positivos, un proceso de recubrimiento complementario al anterior, que se realiza mediante deposición física por vapor (PVD), se utiliza principalmente para el recubrimiento del acero rápido.

CARACTERÍSTICAS DE LAS HERRAMIENTAS

Aquí nos encontramos con muchísimas herramientas. Debido a la gran cantidad de ellas que hay solo vamos a tratar las más importantes. En la imagen de arriba puedes ver todas las que vamos a explicar aquí.

*Tornillo de banco: Va fijado a la mesa de trabajo. La forma de sujetar en él las piezas es muy fácil y cómoda. (Si se sujeta piezas blandas es preferible que se coloque unas piezas de cartón o madera para no dejar las marcas del de las garras del tornillo).

*Mordazas o Sargentos: Son utilizadas normalmente para sujetar piezas que se van a taladrar.

* Entenallas: Se usan para sujetar piezas pequeñas o para piezas que no caben en la mordaza cuando se va a taladrar.

* Alicates: Son herramientas que se utilizan para sujetar piezas pequeñas cuando se van a doblar, cortar, soldar, etc. Hay muchos tipos de alicantes. Los hay de puntas planas, redondas y universales. El tipo de alicate depende del uso que le vayamos a dar.

* Tijeras: Es una herramienta que consta de dos cuchillas y que, por medio de la acción de ellas, permite el desgarramiento o cortadura del material. Con esta forma de se corte no se desprende viruta. Hay varios tipos de tijeras según el material a cortar.

*Tijera de cortar chapa: Especial para chapas metálicas. Si la chapa es muy gruesa se puede apoyar en la mesa o en el tornillo de banco.

* El Calibre: Instrumento de medida para hacer medidas relativamente pequeñas, desde centímetros hasta fracciones de milímetros. Aquí puedes utilizar un calibre online.

* El Micrómetro o Palmer: Instrumento de medición de alta precisión, capaz de medir centésimas de milímetros, o lo que es lo mismo micras, de ahí su nombre Micrómetro. Para saber más visita el siguiente enlace: Micrómetro.

* Polímetro o Multímetro: Sirve para realizar medidas eléctricas. Más en este enlace: Polímetro.

* Alicates de corte: Tienen la misma función que las tijeras pero suele utilizarse para cortar alambre, cables, etc…

* Formón: Es una herramienta de corte y filo horizontal muy fino que sirve para hacer huecos en madera.

* Gubia: Es un formón pero con la hoja curvada y vaciada. Sirve para hacer huecos en la madera con formas diferentes.

* Limas: Las limas son herramientas cuyo fin es desgastar y pulir los metales.

* Escofina: Lima especial para limar solo madera.

* Barrena: Se utiliza solo para hacer pequeños agujeros en madera.

* Berbiquí:También se usa solo para madera, pero permite hacer agujeros mayores. Necesita unas brocas especiales.

* Martillo: Sirve para golpear y con ello transmitir una fuerza a otro elemento o herramienta. También para modificar formas de materiales. El de Uña sirve para sacar clavos.

* Mazas: Son martillos con cabeza de madera, nylon, goma, etc. Se utilizan para golpear en materiales blandos que pueden quedar marcados. Se suelen usar para golpear otras herramientas y para dar forma a chapas.

* Serruchos y sierras de mano para cortar: Hay de distintos tamaños y cantidad de dientes, para maderas blandas, duras o verdes. Las sierras cumplen la misma función pero son hojas delgadas montadas sobre arcos de distintas formas.

* Llaves: Se utilizan para apretar o aflojar tuercas y tornillos. En ellas viene indicando un número que significa la longitud de la tuerca correspondiente en milímetros. Llaves fijas , plana de dos bocas: Sirve para tornillos y tuercas de cabeza hexagonal o cuadrada. Cada llave fija tienen solo dos tamaños de apriete de tuercas, uno en cada extremos. De tubo: Sirven para tuercas hexagonales y se utiliza cuando son inaccesibles para otras llaves. De estrella: Se emplea cuando los tornillos o tuercas solo permiten un pequeño desplazamiento. Allen: Para tornillos con cabeza hexagonal interior.

* Llaves regulables: Con las llaves fijas necesitas para cada tamaño de tornillo su llave fija correspondiente, por el contrario, una llave regulable la puedes usar con varios tamaños de tuerca.

HERRAMIENTAS MECÁNICAS NO MANUALES

Aquí también nos encontramos con muchos tipos, pero todas ellas tienen la característica de usar aire o electricidad para sus uso. Para estudiar este tipo es mejor que veas este enlace Herramientas Eléctricas. En esa página tienes casi todo lo que necesitas saber, pero por su importancia aquí vamos a dejar 3 de este tipo.

*Torno: Es una máquina-herramienta que sirve para construcción de piezas de revolución tanto, exteriores como interiores, conos, cilindros, etc. Para saber más sobre el torno te dejamos el siguiente enlace: Torno.

* Fresadora: Es una máquina herramienta que se usa para la construcción de piezas, con la que se pueden hacer ranuras, molduras, engranajes, etc. Para saber más: Fresadora.

* Lijadora: puede ser de banda, orbital, de plato y de rodillo. Hay gran variedad y tamaños.

*Gatos Hidráulico: herramienta hidráulica multifuncional accionada con sistemas hidráulicos que cumple la función de realizar levantamiento de gran peso, también sirven para la restauración (estirar) determinados elementos automotriz.

* El Taladro: herramienta para hacer agujeros mediante brocas. Si te interesa te recomendamos ir a El Taladro

Las herramientas se diseñan y fabrican para cumplir uno o más propósitos específicos, por lo que son artefactos con una función técnica.

Muchas herramientas, pero no todas, son combinaciones de máquinas simples que proporcionan una ventaja mecánica. Por ejemplo, una pinza es una doble palanca cuyo punto de apoyo está en la articulación central, la potencia es aplicada por la mano y la resistencia por la pieza que es sujetada. Un martillo, en cambio, sustituye un puño o una piedra por un material más duro, el acero, donde se aprovecha la energía cinética que se le imprime para aplicar grandes fuerzas.

Las herramientas se dividen en dos grandes grupos: manuales y mecánicas. Estas mismas se subdividen según su uso, como por ejemplo de medición, trazado, sujeción, corte, desbaste, golpe y maquinado. Las manuales usan la fuerza muscular humana (como el martillo), mientras que las mecánicas usan una fuente de energía externa, por ejemplo la energía eléctrica. También tenemos otras herramientas mecánicas que para su uso se utiliza una fuente de energía externa, como puede ser el aire comprimido o electricidad (por ejemplo en un destornillador neumático o eléctrico).

Tipos de Herramientas Mecanicas

En algunos libros sobre herramientas se explica que solo hay estos dos tipos de herramientas.

* Herramienta mecánica manual: la que utiliza la fuerza muscular humana para su uso.

*Herramienta mecánica no manual: que utiliza una fuente de energía externa para su uso.

Pero si nos atenemos a una segunda definición en la que se consideran herramientas mecánicasaquellas herramientas que se utilizan principalmente en el trabajo de la mecánica, podemos concluir que la mejor forma de explicar este tipo de herramientas serían clasificándolas en los 2 tipos anteriores.

Creo que de esta forma podemos abarcar todas las demás definiciones y es una forma correcta de definirlas mediante su clasificación.

* Herramienta mecánica manual: la que utiliza la fuerza muscular humana para su uso.

*Herramienta mecánica no manual: que utiliza una fuente de energía externa para su uso.

Pero si nos atenemos a una segunda definición en la que se consideran herramientas mecánicasaquellas herramientas que se utilizan principalmente en el trabajo de la mecánica, podemos concluir que la mejor forma de explicar este tipo de herramientas serían clasificándolas en los 2 tipos anteriores.

Creo que de esta forma podemos abarcar todas las demás definiciones y es una forma correcta de definirlas mediante su clasificación.

HERRAMIENTAS MECÁNICAS MANUALES

Aquí nos encontramos con muchísimas herramientas. Debido a la gran cantidad de ellas que hay solo vamos a tratar las más importantes. En la imagen de arriba puedes ver todas las que vamos a explicar aquí.

*Tornillo de banco: Va fijado a la mesa de trabajo. La forma de sujetar en él las piezas es muy fácil y cómoda. (Si se sujeta piezas blandas es preferible que se coloque unas piezas de cartón o madera para no dejar las marcas del de las garras del tornillo).

*Mordazas o Sargentos: Son utilizadas normalmente para sujetar piezas que se van a taladrar.

* Entenallas: Se usan para sujetar piezas pequeñas o para piezas que no caben en la mordaza cuando se va a taladrar.

* Alicates: Son herramientas que se utilizan para sujetar piezas pequeñas cuando se van a doblar, cortar, soldar, etc. Hay muchos tipos de alicantes. Los hay de puntas planas, redondas y universales. El tipo de alicate depende del uso que le vayamos a dar.

* Tijeras: Es una herramienta que consta de dos cuchillas y que, por medio de la acción de ellas, permite el desgarramiento o cortadura del material. Con esta forma de se corte no se desprende viruta. Hay varios tipos de tijeras según el material a cortar.

*Tijera de cortar chapa: Especial para chapas metálicas. Si la chapa es muy gruesa se puede apoyar en la mesa o en el tornillo de banco.

* El Calibre: Instrumento de medida para hacer medidas relativamente pequeñas, desde centímetros hasta fracciones de milímetros. Aquí puedes utilizar un calibre online.

* El Micrómetro o Palmer: Instrumento de medición de alta precisión, capaz de medir centésimas de milímetros, o lo que es lo mismo micras, de ahí su nombre Micrómetro. Para saber más visita el siguiente enlace: Micrómetro.

* Polímetro o Multímetro: Sirve para realizar medidas eléctricas. Más en este enlace: Polímetro.

* Alicates de corte: Tienen la misma función que las tijeras pero suele utilizarse para cortar alambre, cables, etc…

* Formón: Es una herramienta de corte y filo horizontal muy fino que sirve para hacer huecos en madera.

* Gubia: Es un formón pero con la hoja curvada y vaciada. Sirve para hacer huecos en la madera con formas diferentes.

* Limas: Las limas son herramientas cuyo fin es desgastar y pulir los metales.

* Escofina: Lima especial para limar solo madera.

* Barrena: Se utiliza solo para hacer pequeños agujeros en madera.

* Berbiquí:También se usa solo para madera, pero permite hacer agujeros mayores. Necesita unas brocas especiales.

* Martillo: Sirve para golpear y con ello transmitir una fuerza a otro elemento o herramienta. También para modificar formas de materiales. El de Uña sirve para sacar clavos.

* Mazas: Son martillos con cabeza de madera, nylon, goma, etc. Se utilizan para golpear en materiales blandos que pueden quedar marcados. Se suelen usar para golpear otras herramientas y para dar forma a chapas.

* Serruchos y sierras de mano para cortar: Hay de distintos tamaños y cantidad de dientes, para maderas blandas, duras o verdes. Las sierras cumplen la misma función pero son hojas delgadas montadas sobre arcos de distintas formas.

* Llaves: Se utilizan para apretar o aflojar tuercas y tornillos. En ellas viene indicando un número que significa la longitud de la tuerca correspondiente en milímetros. Llaves fijas , plana de dos bocas: Sirve para tornillos y tuercas de cabeza hexagonal o cuadrada. Cada llave fija tienen solo dos tamaños de apriete de tuercas, uno en cada extremos. De tubo: Sirven para tuercas hexagonales y se utiliza cuando son inaccesibles para otras llaves. De estrella: Se emplea cuando los tornillos o tuercas solo permiten un pequeño desplazamiento. Allen: Para tornillos con cabeza hexagonal interior.

* Llaves regulables: Con las llaves fijas necesitas para cada tamaño de tornillo su llave fija correspondiente, por el contrario, una llave regulable la puedes usar con varios tamaños de tuerca.

HERRAMIENTAS MECÁNICAS NO MANUALES

Aquí también nos encontramos con muchos tipos, pero todas ellas tienen la característica de usar aire o electricidad para sus uso. Para estudiar este tipo es mejor que veas este enlace Herramientas Eléctricas. En esa página tienes casi todo lo que necesitas saber, pero por su importancia aquí vamos a dejar 3 de este tipo.

*Torno: Es una máquina-herramienta que sirve para construcción de piezas de revolución tanto, exteriores como interiores, conos, cilindros, etc. Para saber más sobre el torno te dejamos el siguiente enlace: Torno.

* Fresadora: Es una máquina herramienta que se usa para la construcción de piezas, con la que se pueden hacer ranuras, molduras, engranajes, etc. Para saber más: Fresadora.

* Lijadora: puede ser de banda, orbital, de plato y de rodillo. Hay gran variedad y tamaños.

*Gatos Hidráulico: herramienta hidráulica multifuncional accionada con sistemas hidráulicos que cumple la función de realizar levantamiento de gran peso, también sirven para la restauración (estirar) determinados elementos automotriz.

* El Taladro: herramienta para hacer agujeros mediante brocas. Si te interesa te recomendamos ir a El Taladro

HERRAMIENTAS INFORMÁTICAS

PROCESADOR DE TEXTO

Es una aplicación informática que permite crear y editar documentos de texto en una computadora. Se trata de software de múltiples funcionalidades para la redacción de textos podemos cortar,copiar, pegar textos a través de ellos y también modificar el tipo, color y tamaño de las fuentes con las que se va a trabajar, estos permiten además insertar imágenes y estilos personalizados y fijar el interlineado entre líneas y párrafos. El corrector automático de ortografía y gramática y un diccionario multilingüe que permite la elaboración de mejores redacciones.

El procesador de texto es una herramienta pedagógica de primer orden, aprovechando sus potencialidades y esto se logra con un elemental conocimiento técnico cuando tenemos mayor conocimiento sobre un programa aumentan las posibilidades más allá de lo escrito "acabado" siendo las funciones de corrección mejora comunicacion y colaboracion pueden ser aplicada con un dominio mínimo del procesador de texto

*La banda ancha

Se conoce como banda ancha ala red de cualquier tipo que tiene una capacidad de transmisión

También se utiliza para los métodos donde más de dos señales comparten un medio de información. Así se utiliza más de dos canales de datos que es lo que se denomina Multi acción que es utilizar distintos canales físicos simultáneamente

*Microsoft Office

Es un paquete de programas informáticos para oficinas, desarrollado por una empresa Estadunidense. La aplicación es un conjunto de programas que realizan tareas ofimáticas que permiten analizar y perfeccionar automatizando actividades habituales de una oficina

*Excel

Este programa esta compuesto por plantillas o hojas de calculo, su función principal es alistar operaciones aritméticas de manera automática. Lo que facilita el desarrollo de balances y estados contables.

*Word

Es un procesador de textos que incluye un corrector ortográfico y diccionario de sinonimos y la posibilidad de trabajar con diferentes fuentes

*Power Point

Es el programa que se utiliza para crear y mostrar presentaciones visuales.Su base esta en el desarrollo de diapositivas, multimediales ( documento de imágenes, y sonido ) que pueden incluir imágenes, texto, sonido y videos

*Outlook

Es otra aplicación su principal fuente es el cliente de correo, aunque también ofrece un calendario y un directorio de contactos

Una máquina herramienta es un tipo de máquina que se utiliza para dar forma a materiales sólidos, principalmente metales. Su característica principal es su falta de movilidad, ya que suelen ser máquinas estacionarias. El modelado de la pieza con determinado grado de precisión, automatización, acabado superficial, etc. se realiza por la eliminación de una parte del material, que se puede realizar por arranque de viruta, estampado, corte o electroerosión

El término máquina herramienta se suele reservar para herramientas que utilizan una fuente de energía distinta del esfuerzo humano, aunque también pueden ser impulsadas por personas si se instalan adecuadamente o cuando no hay otra fuente de energía.

*Torno:es una de las máquinas más antiguas y trabaja mediante el arranque de material mediante una herramienta cortante y brocas. Para ello la pieza gira y mediante un carro en el que se sitúa la herramienta se va desgastando la pieza obteniendo partes cilíndricas y cónicas. Si se coloca una broca en la colocación correspondiente, se pueden realizar agujeros. Hay varios tipos de tornos:

*los paralelos, que son los convencionales;

*los de control numérico, que están controlados por un sistema electrónico programable;

*los de levas, en que el control se realiza mediante unas levas, estos también son llamados de decoletaje;

*los tornos revólver:que poseen una torreta que gira, el revólver, en la cual se sitúan los diferentes útiles de trabajo.

Se conoce como banda ancha ala red de cualquier tipo que tiene una capacidad de transmisión

También se utiliza para los métodos donde más de dos señales comparten un medio de información. Así se utiliza más de dos canales de datos que es lo que se denomina Multi acción que es utilizar distintos canales físicos simultáneamente

*Microsoft Office

Es un paquete de programas informáticos para oficinas, desarrollado por una empresa Estadunidense. La aplicación es un conjunto de programas que realizan tareas ofimáticas que permiten analizar y perfeccionar automatizando actividades habituales de una oficina

*Excel

Este programa esta compuesto por plantillas o hojas de calculo, su función principal es alistar operaciones aritméticas de manera automática. Lo que facilita el desarrollo de balances y estados contables.

*Word

Es un procesador de textos que incluye un corrector ortográfico y diccionario de sinonimos y la posibilidad de trabajar con diferentes fuentes

*Power Point

Es el programa que se utiliza para crear y mostrar presentaciones visuales.Su base esta en el desarrollo de diapositivas, multimediales ( documento de imágenes, y sonido ) que pueden incluir imágenes, texto, sonido y videos

*Outlook

Es otra aplicación su principal fuente es el cliente de correo, aunque también ofrece un calendario y un directorio de contactos

MÁQUINAS HERRAMIENTAS

Una máquina herramienta es un tipo de máquina que se utiliza para dar forma a materiales sólidos, principalmente metales. Su característica principal es su falta de movilidad, ya que suelen ser máquinas estacionarias. El modelado de la pieza con determinado grado de precisión, automatización, acabado superficial, etc. se realiza por la eliminación de una parte del material, que se puede realizar por arranque de viruta, estampado, corte o electroerosión

El término máquina herramienta se suele reservar para herramientas que utilizan una fuente de energía distinta del esfuerzo humano, aunque también pueden ser impulsadas por personas si se instalan adecuadamente o cuando no hay otra fuente de energía.

Historia

Muchos historiadores de la tecnología consideran que las auténticas máquinas herramienta nacieron cuando se eliminó la actuación directa del hombre en el proceso de dar forma o troquelar los distintos tipos de herramientas.

Se considera que el primer torno que se puede considerar máquina herramienta fue el inventado alrededor de 1751 por Jacques de Vaucanson, puesto que fue el primero que incorporó el instrumento de corte en una cabeza ajustable mecánicamente, quitándoselo de las manos del operario.

A lo largo de la Historia, las máquinas herramienta utilizaron una variedad de fuentes de energía. La energía humana y la animal son opciones posibles, como lo es la energía obtenida a través del uso de ruedas hidráulicas. Sin embargo, el desarrollo real de las máquinas herramienta comenzó tras la invención de la máquina de vapor, que llevó a la Revolución industrial. Hoy en día, la mayor parte de ellas funcionan con energía eléctrica.

Se considera que el primer torno que se puede considerar máquina herramienta fue el inventado alrededor de 1751 por Jacques de Vaucanson, puesto que fue el primero que incorporó el instrumento de corte en una cabeza ajustable mecánicamente, quitándoselo de las manos del operario.

A lo largo de la Historia, las máquinas herramienta utilizaron una variedad de fuentes de energía. La energía humana y la animal son opciones posibles, como lo es la energía obtenida a través del uso de ruedas hidráulicas. Sin embargo, el desarrollo real de las máquinas herramienta comenzó tras la invención de la máquina de vapor, que llevó a la Revolución industrial. Hoy en día, la mayor parte de ellas funcionan con energía eléctrica.

Clasificación de las máquinas herramienta

La clasificación y denominación de los diferentes grupos de máquinas herramienta se realiza partiendo de sus características distintivas:

- Método de elaboración.

- Tipo de herramienta.

- Grado de automatización.

- Acabado superficial de la pieza que se elabora.

- Grado de precisión que se alcanza.

- Características constructivas.

- Numero de órganos de trabajo.

Según el grado de automatización

El grado de automatización de las máquinas así como la técnica utilizada determinan su denominación:

- máquinas automáticas

- máquinas semiautomáticas

- máquinas hidráulicas

- máquinas electrónicas.

Según el acabado

Según el acabado de las superficies elaboradas las máquinas herramienta pueden ser:

- máquinas de desbaste.

- máquinas de acabado.

- máquinas rectificadoras.

- máquinas pulidoras.

Según la posición del eje

Teniendo en cuenta la posición del eje del cabezal principal, entre unas de las características constructivas, las máquinas pueden dividirse en:

* Horizontales y verticales (por ejemplo, una fresadora horizontal o vertical).

* Horizontales y verticales (por ejemplo, una fresadora horizontal o vertical).

Según el número de órganos

Si tenemos en cuenta el número de órganos de trabajo, por ejemplo numero de ejes del cabezal, de herramientas y soportes da lugar a la división de las mismas en

*Máquinas de un husillo

*Máquinas multihusillos De una herramienta y multiherramienta de soportes múltiples.

*Máquinas de un husillo

*Máquinas multihusillos De una herramienta y multiherramienta de soportes múltiples.

Máquinas convencionales y no convencionales

Teniendo en cuenta el método de elaboración y el tipo de herramienta utilizada, las máquinas herramienta se clasifican en:

*torno

* taladradora

* fresadora

* brochadora

*acepilladora

* rectificadora

* talladora de ruedas dentadas

*torno

* taladradora

* fresadora

* brochadora

*acepilladora

* rectificadora

* talladora de ruedas dentadas

Máquinas convencionales básicas

Entre las máquinas convencionales tenemos las siguientes máquinas básicas:

*Torno:es una de las máquinas más antiguas y trabaja mediante el arranque de material mediante una herramienta cortante y brocas. Para ello la pieza gira y mediante un carro en el que se sitúa la herramienta se va desgastando la pieza obteniendo partes cilíndricas y cónicas. Si se coloca una broca en la colocación correspondiente, se pueden realizar agujeros. Hay varios tipos de tornos:

*los paralelos, que son los convencionales;

*los de control numérico, que están controlados por un sistema electrónico programable;

*los de levas, en que el control se realiza mediante unas levas, estos también son llamados de decoletaje;

*los tornos revólver:que poseen una torreta que gira, el revólver, en la cual se sitúan los diferentes útiles de trabajo.

- Taladros:destinados a perforación, estas máquinas herramientas son, junto con los tornos, las más antiguas. En ellas el útil es el que gira y la pieza permanece fija a una mordaza o colocación. El útil suele ser normalmente, en los taladros, una broca que, debidamente afilada, realiza el agujero correspondiente. También se pueden realizar otras operaciones con diferentes útiles, cómo avellanar y escariar

- Un tipo especial de taladradoras son las punteadoras que trabajan con pequeñas muelas de esmeril u otro material. Son utilizadas para operaciones de gran precisión y sus velocidades de giro suelen ser muy elevadas.

- Fresadora: con la finalidad de la obtención de superficies lisas o de una forma concreta, las fresadoras son máquinas complejas en las que es el útil el que gira y la pieza la que permanece fija a una bancada móvil. El útil utilizado es la fresa, que suele ser redonda con diferentes filos cuya forma coincide con la que se quiere dar a la pieza a trabajar. La pieza se coloca sólidamente fijada a un carro que la acerca a la fresa en las tres direcciones (esto es en los ejes X, Y y Z). Con diferentes útiles y otros accesorios, como el cabezal divisor, se pueden realizar multitud de trabajos y formas diferentes.

- Pulidora: trabaja con un disco abrasivo que va comiendo el material de la pieza a trabajar. Se suele utilizar para los acabados de precisión por la posibilidad del control muy preciso de la abrasión. Normalmente no se ejerce presión mecánica sobre la pieza.

Máquinas de vaivén

- Perfiladora, se usa para la obtención de superficies lisas. La pieza permanece fija y el útil, que suele ser una cuchilla, tiene un movimiento de vaivén que en cada ida come un poco a la pieza a trabajar.

- Cepilladora, al contrario de la perfiladora, en la cepilladoraes la pieza la que se mueve. Permite realizar superficies lisas y diferentes cortes. Se pueden poner varios útiles a la vez para que trabajen simultáneamente.

- Sierras, son de varios tipos, de vaivén, circulares o de banda. Es la hoja de corte la que gira o se mueve y la pieza la que acerca a la misma.

- Máquina biseladora. Proporciona una rápida y fácil preparación de costuras de soldadura y bisela ángulos en placa o tubo (por ejemplo, Biseladora EKF).

Máquinas no convencionales

- Electroerosión, las máquinas electroerosivas desgastan el material mediante chispas eléctricas que van fundiendo partes minúsculas del mismo. Hay dos tipos de máquinas de electroerosión, las de electrodos, que realizan agujeros de la forma del electrodo o bien desgaste superficiales con la forma inversa de la que tiene el electrodo, hace grabaciones y las de hilo que, mediante la utilización de un hilo conductor del que saltan las chispas que desgastan el material, van cortando las pieza según convenga. En ambos casos durante todo el proceso, tanto el útil como la pieza están inmersos en un líquido no conductor.

- Arco de plasma, se utiliza un chorro de gas a gran temperatura y presión para el corte del material.

- Láser, en este caso es un potente y preciso rayo láser el que realiza el corte vaporizando el material a eliminar.

- Ultrasónica, haciendo vibrar un útil a velocidades ultrasónicas, por encima de los 20.000 Hz y utilizando un material abrasivo y agua se van realizando el mecanizado de la pieza por la fricción de las partículas abrasivas. Se usa para trabajar materiales muy duros como el vidrio y el diamante y las aleaciones de carburos.

Esquema cinemático

El esquema cinemático es la representación convencional de la interacción de los elementos y mecanismos de las máquinas herramienta que actúan en la transmisión de los movimientos a los diversos órganos. Para confeccionar los esquemas cinemáticos se emplea la simbología. Los esquemas cinemáticos se dibujan con una escala arbitraria. Para facilitar los cálculos que se realizan con estos esquemas se escriben números que establecen el orden de las piezas o mecanismos y en algunos casos se escribe junto a la pieza de que se trate su característica más importante. Así, por ejemplo, junto a las poleas aparece el diámetro de estas, en las ruedas dentadas aparece el número de dientes y el módulo, entre otros.

Simbología

Una máquina herramienta está constituida por una gran diversidad de piezas y mecanismos diferentes. Si para el estudio de sus movimientos fuera necesario dibujar cada una de sus piezas y sus mecanismos, la complejidad del dibujo sería tal que se dificultará grandemente su estudio. Es por ello que se ha desarrollado un sistema de símbolos para las piezas y mecanismos de las máquinas herramienta, los que posibilitan la representación en forma esquemática. La utilización de esta simbología permite la realización de los “esquemas cinemáticos” de las máquinas herramienta.

Una máquina herramienta está constituida por una gran diversidad de piezas y mecanismos diferentes. Si para el estudio de sus movimientos fuera necesario dibujar cada una de sus piezas y sus mecanismos, la complejidad del dibujo sería tal que se dificultará grandemente su estudio. Es por ello que se ha desarrollado un sistema de símbolos para las piezas y mecanismos de las máquinas herramienta, los que posibilitan la representación en forma esquemática. La utilización de esta simbología permite la realización de los “esquemas cinemáticos” de las máquinas herramienta.

BIOGRAFIAS